In der heutigen industriellen Welt ist der Wettbewerb intensiver als je zuvor. Unternehmen, die im Maschinen- und Anlagenbau tätig sind, stehen unter ständigem Druck, ihre Effizienz zu maximieren, Kosten zu senken und Ausfallzeiten zu minimieren. Eine der fortschrittlichsten Methoden, um diese Ziele zu erreichen, ist die Implementierung eines Condition Monitoring Systems. In diesem Blogbeitrag werden wir die Vorteile von Condition Monitoring im Detail beleuchten und erläutern, warum diese Technologie ein unverzichtbarer Bestandteil moderner industrieller Prozesse ist.

1. Was ist Condition Monitoring?

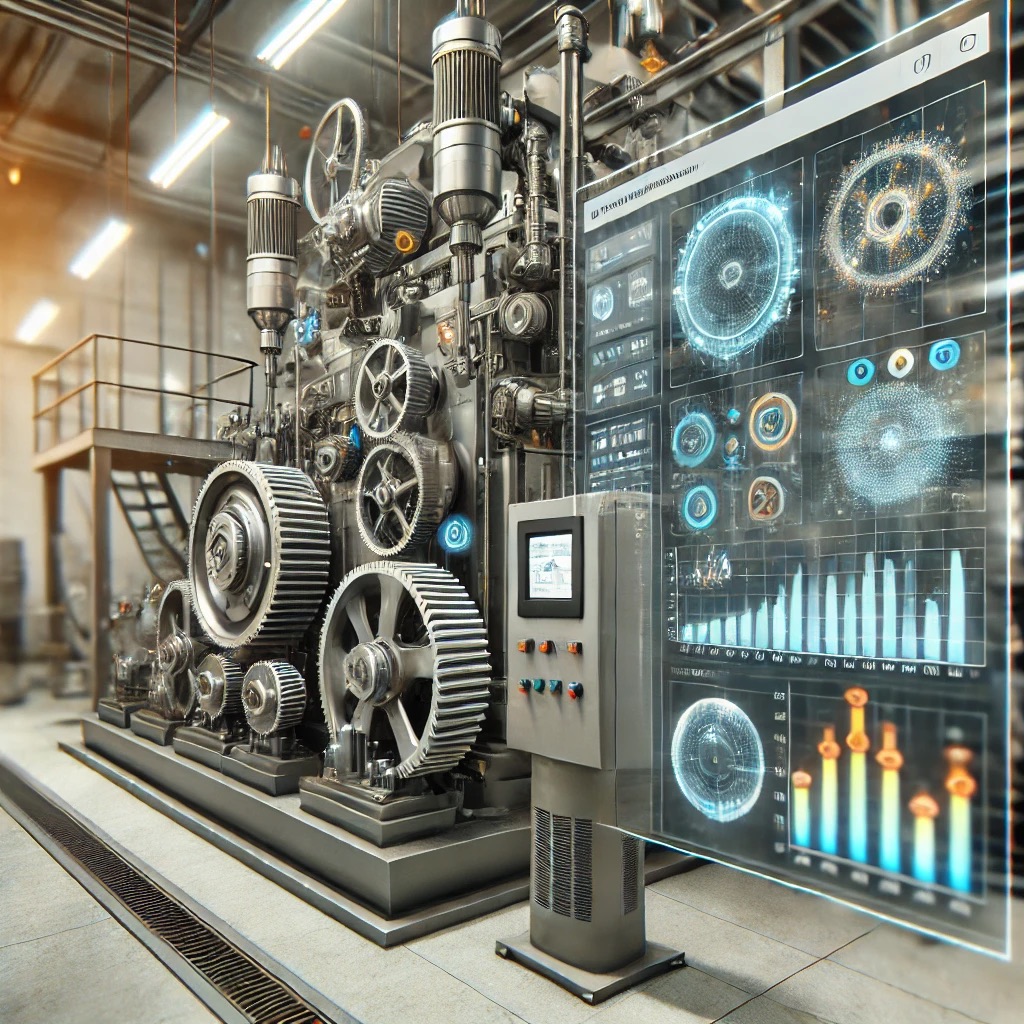

Condition Monitoring ist der Prozess der Überwachung des Zustands von Maschinen und Anlagen in Echtzeit, um Anzeichen von Verschleiß oder potenziellen Ausfällen frühzeitig zu erkennen. Durch den Einsatz von Sensoren, die verschiedene Betriebsparameter wie Temperatur, Vibration, Druck und mehr überwachen, können Unternehmen präventive Maßnahmen ergreifen, bevor es zu kostspieligen Ausfällen kommt.

1.1 Historische Entwicklung

Condition Monitoring hat seine Wurzeln in der industriellen Revolution, als die ersten Methoden zur Überwachung von Maschinenzuständen entwickelt wurden. Mit der Zeit haben sich die Technologien weiterentwickelt, und heute sind fortschrittliche Systeme wie Predictive Maintenance und Künstliche Intelligenz (KI) integrale Bestandteile moderner Condition Monitoring Lösungen. Weitere Informationen zu den historischen Entwicklungen und Trends im Kundenservice finden Sie in unserem Artikel „Die Trends im Kundenservice: Digitalisierung als Schlüssel der Zukunft“.

2. Vorteile von Condition Monitoring

Die Implementierung von Condition Monitoring Systemen bietet eine Vielzahl von Vorteilen, die weit über die reine Zustandsüberwachung hinausgehen. Diese Vorteile erstrecken sich auf verschiedene Bereiche des Unternehmens und tragen dazu bei, die Effizienz und Rentabilität zu steigern.

2.1 Reduzierung von Ausfallzeiten

Eine der größten Herausforderungen im Maschinen- und Anlagenbau sind ungeplante Ausfallzeiten, die erhebliche Kosten verursachen können. Durch die kontinuierliche Überwachung des Maschinenzustands können Anomalien frühzeitig erkannt und Wartungsarbeiten geplant werden, bevor es zu einem Ausfall kommt. Dies reduziert nicht nur die Ausfallzeiten, sondern auch die damit verbundenen Kosten erheblich. Weitere Informationen zu den Kosten und Auswirkungen von Ausfallzeiten finden Sie in unserem Artikel „Die großen Verluste durch Ausfallzeiten in Produktionsbetrieben“.

2.2 Verlängerung der Lebensdauer von Maschinen

Durch die frühzeitige Erkennung von Verschleiß und anderen Problemen können gezielte Wartungsmaßnahmen ergriffen werden, die die Lebensdauer von Maschinen erheblich verlängern. Dies führt zu einer besseren Kapitalrendite und verringert die Notwendigkeit, in neue Maschinen zu investieren. Die Vorteile der Lebensdauerverlängerung sind ein wichtiger Aspekt moderner Wartungsstrategien und können in Verbindung mit Predictive Maintenance noch verstärkt werden.

2.3 Verbesserung der Betriebseffizienz

Condition Monitoring ermöglicht es Unternehmen, ihre Betriebsabläufe zu optimieren, indem sie Einblicke in die Leistung ihrer Maschinen und Anlagen in Echtzeit erhalten. Durch die Analyse der gesammelten Daten können Engpässe identifiziert und beseitigt sowie Prozesse kontinuierlich verbessert werden. Diese Effizienzsteigerungen sind entscheidend für den Erfolg in einem wettbewerbsintensiven Markt. Erfahren Sie mehr über die Optimierungspotenziale in unserem Beitrag „5 Wege, wie Sie Ihre Prozesse im Kundenservice optimieren können“.

2.4 Erhöhung der Sicherheit

Maschinen und Anlagen, die nicht ordnungsgemäß gewartet werden, können ein erhebliches Sicherheitsrisiko darstellen. Condition Monitoring hilft dabei, potenzielle Gefahrenquellen frühzeitig zu identifizieren und Unfälle zu vermeiden, indem sicherheitskritische Komponenten rechtzeitig gewartet oder ausgetauscht werden. Dies trägt nicht nur zur Sicherheit der Mitarbeiter bei, sondern reduziert auch das Risiko von Produktionsunterbrechungen.

2.5 Kostenersparnis durch vorausschauende Wartung

Eine der größten finanziellen Vorteile von Condition Monitoring ist die Möglichkeit, Wartungskosten zu senken. Anstatt Wartungsarbeiten nach einem festen Zeitplan durchzuführen, ermöglicht Condition Monitoring eine bedarfsgerechte Wartung, die auf den tatsächlichen Zustand der Maschinen abgestimmt ist. Dies reduziert unnötige Wartungsmaßnahmen und spart Kosten. Mehr dazu, wie Condition Monitoring in der Praxis funktioniert, erfahren Sie in unserem Artikel „Maschinenstillstand vermeiden mit Condition Monitoring“.

3. Anwendungsbereiche von Condition Monitoring

Condition Monitoring kann in einer Vielzahl von industriellen Anwendungen eingesetzt werden, von der Fertigungsindustrie über die Energieerzeugung bis hin zur Luftfahrt. In diesem Abschnitt werfen wir einen Blick auf einige der wichtigsten Anwendungsbereiche.

3.1 Fertigungsindustrie

In der Fertigungsindustrie ist Condition Monitoring unerlässlich, um die Effizienz der Produktionslinien zu maximieren und ungeplante Ausfallzeiten zu minimieren. Durch die Überwachung von Schlüsselparametern können Unternehmen sicherstellen, dass ihre Maschinen mit optimaler Leistung arbeiten. Weitere Einblicke in die Anwendung von Condition Monitoring in der Fertigung finden Sie in unserem Artikel „Komplette Anlagen und Produktionslinien aus der Ferne überwachen“.

3.2 Energieerzeugung

In Kraftwerken und anderen Energieerzeugungsanlagen ist die Zuverlässigkeit der Ausrüstung von entscheidender Bedeutung. Condition Monitoring hilft dabei, potenzielle Probleme frühzeitig zu erkennen und sicherzustellen, dass die Anlagen kontinuierlich und effizient arbeiten.

3.3 Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie spielt Condition Monitoring eine entscheidende Rolle bei der Gewährleistung der Sicherheit und Zuverlässigkeit von Flugzeugen. Durch die Überwachung kritischer Komponenten können Ausfälle vermieden und die Sicherheit der Passagiere gewährleistet werden.

3.4 Öl- und Gasindustrie

In der Öl- und Gasindustrie, wo Maschinen oft unter extremen Bedingungen arbeiten, ist Condition Monitoring von unschätzbarem Wert. Es ermöglicht die Überwachung der Ausrüstung in Echtzeit und hilft, kostspielige Ausfälle zu vermeiden.

4. Technologien und Methoden im Condition Monitoring

Condition Monitoring umfasst eine Reihe von Technologien und Methoden, die zusammenarbeiten, um den Zustand von Maschinen und Anlagen genau zu überwachen. In diesem Abschnitt werden wir einige der wichtigsten Technologien und Methoden beleuchten.

4.1 Sensoren und Datenerfassung

Sensoren sind das Herzstück jedes Condition Monitoring Systems. Sie erfassen kontinuierlich Daten zu verschiedenen Betriebsparametern wie Temperatur, Vibration, Druck und mehr. Diese Daten werden dann in Echtzeit analysiert, um potenzielle Probleme zu identifizieren.

4.2 Datenanalyse und -verarbeitung

Die gesammelten Daten werden mithilfe fortschrittlicher Algorithmen und Künstlicher Intelligenz (KI) analysiert. Diese Analyse ermöglicht es, Muster und Anomalien zu erkennen, die auf bevorstehende Ausfälle hinweisen könnten. Erfahren Sie mehr über die Rolle der KI in unserem Artikel „Künstliche Intelligenz im Kundenservice: Eine Chance für die Industrie“.

4.3 Fernüberwachung

Moderne Condition Monitoring Systeme ermöglichen die Fernüberwachung von Maschinen und Anlagen, sodass Wartungsteams Probleme erkennen und beheben können, ohne vor Ort sein zu müssen. Dies spart Zeit und Kosten und ermöglicht eine schnellere Reaktion auf potenzielle Probleme. Weitere Informationen zur Fernüberwachung finden Sie in unserem Artikel „Technische Lösung für die Inbetriebnahme von Maschinen und Anlagen aus der Ferne“.

4.4 Integration mit anderen Systemen

Condition Monitoring Systeme können nahtlos in andere industrielle Systeme wie Enterprise Resource Planning (ERP) und Asset Management Systeme integriert werden. Dies ermöglicht eine ganzheitliche Sicht auf die Betriebsabläufe und eine optimierte Entscheidungsfindung.

5. Implementierung eines Condition Monitoring Systems

Die Implementierung eines Condition Monitoring Systems erfordert sorgfältige Planung und Durchführung. In diesem Abschnitt werden die wichtigsten Schritte und Überlegungen bei der Implementierung eines solchen Systems erörtert.

5.1 Bedarfsanalyse

Der erste Schritt bei der Implementierung eines Condition Monitoring Systems ist eine gründliche Bedarfsanalyse. Es ist wichtig zu verstehen, welche Maschinen und Anlagen überwacht werden müssen und welche Parameter am wichtigsten sind. Mehr darüber, wie Sie eine erfolgreiche Implementierung sicherstellen, erfahren Sie in unserem Artikel [„5 Schritte zur Einführung eines Condition Monitoring Systems“](/de/blog/2024/5-schritte-zur-einfuehrung-eines-condition-monitor

ing-systems).

5.2 Auswahl der richtigen Technologie

Die Auswahl der richtigen Sensoren und Datenanalyse-Tools ist entscheidend für den Erfolg des Condition Monitoring Systems. Es ist wichtig, Technologien zu wählen, die den spezifischen Anforderungen Ihres Unternehmens entsprechen.

5.3 Integration in bestehende Systeme

Die Integration des Condition Monitoring Systems in bestehende industrielle Systeme ist ein wichtiger Schritt. Es ist wichtig sicherzustellen, dass das neue System nahtlos mit bestehenden Prozessen und Technologien zusammenarbeitet.

5.4 Schulung des Personals

Eine erfolgreiche Implementierung erfordert auch die Schulung des Personals, das mit dem neuen System arbeitet. Dies stellt sicher, dass die Mitarbeiter in der Lage sind, das System effektiv zu nutzen und die Vorteile voll auszuschöpfen. Weitere Informationen zur Schulung und Unterstützung finden Sie in unserem Artikel „Schulungen, Trainings und Weiterbildungen mit Remote Support“.

6. Herausforderungen und Lösungen bei der Implementierung

Wie bei jeder neuen Technologie gibt es auch bei der Implementierung von Condition Monitoring Systemen Herausforderungen, die überwunden werden müssen. In diesem Abschnitt werden einige dieser Herausforderungen und mögliche Lösungen erörtert.

6.1 Kosten und Budgetierung

Eine der größten Herausforderungen bei der Implementierung eines Condition Monitoring Systems sind die Kosten. Es ist wichtig, die langfristigen Einsparungen durch reduzierte Ausfallzeiten und verlängerte Maschinenlebensdauer gegen die Anfangsinvestitionen abzuwägen.

6.2 Datenmanagement

Die Erfassung und Verarbeitung großer Datenmengen kann eine Herausforderung darstellen. Es ist wichtig, sicherzustellen, dass die richtigen Tools und Prozesse vorhanden sind, um die Daten effektiv zu verwalten und zu analysieren. Weitere Informationen zu den neuesten Entwicklungen im Datenmanagement finden Sie in unserem Artikel „Industrie 4.0: Was es für den Kundenservice und den After-Sales-Support bedeutet“.

6.3 Integration und Kompatibilität

Die Integration des neuen Condition Monitoring Systems in bestehende IT-Infrastrukturen kann komplex sein. Es ist wichtig, sicherzustellen, dass das System kompatibel ist und sich nahtlos in die vorhandenen Prozesse einfügt.

6.4 Sicherheit

Die Sicherheit der gesammelten Daten ist ein weiteres wichtiges Anliegen. Es ist entscheidend, dass das System robuste Sicherheitsmaßnahmen implementiert, um die Integrität und Vertraulichkeit der Daten zu gewährleisten.

7. Zukunftsperspektiven des Condition Monitoring

Condition Monitoring wird auch in Zukunft eine Schlüsselrolle in der Industrie spielen. In diesem Abschnitt werfen wir einen Blick auf die zukünftigen Entwicklungen und Trends, die das Condition Monitoring prägen werden.

7.1 Künstliche Intelligenz und Machine Learning

Mit dem Aufkommen von Künstlicher Intelligenz und Machine Learning wird das Condition Monitoring noch präziser und effektiver werden. Diese Technologien ermöglichen eine tiefere Analyse der Daten und die Vorhersage von Ausfällen mit hoher Genauigkeit.

7.2 Integration mit dem Internet der Dinge (IoT)

Die Integration von Condition Monitoring mit dem Internet der Dinge (IoT) eröffnet neue Möglichkeiten zur Überwachung und Steuerung von Maschinen in Echtzeit. IoT ermöglicht eine noch umfassendere Vernetzung und Datenanalyse, was zu einer weiteren Verbesserung der Betriebsabläufe führen wird. Mehr über IoT und seine Auswirkungen auf den Kundenservice erfahren Sie in unserem Artikel „Wie IoT den Kundenservice revolutioniert“.

7.3 Erweiterte Fernwartung

Mit der Weiterentwicklung der Fernwartungstechnologien wird es möglich sein, noch komplexere Wartungsaufgaben aus der Ferne durchzuführen. Dies wird die Effizienz weiter steigern und die Notwendigkeit für Vor-Ort-Einsätze reduzieren. Ein interessantes Beispiel für den Einsatz von Fernwartung finden Sie in unserer Customer Success Story mit Evonik.

7.4 Nachhaltigkeit

In Zukunft wird Condition Monitoring auch eine wichtige Rolle bei der Förderung der Nachhaltigkeit in der Industrie spielen. Durch die Optimierung des Energieverbrauchs und die Reduzierung von Abfall wird Condition Monitoring dazu beitragen, die Umweltbelastung zu verringern. Erfahren Sie mehr über die Bedeutung der Digitalisierung und Nachhaltigkeit im Maschinenbau in unserem Artikel „Mit Retrofit zu Digitalisierung und Nachhaltigkeit im Maschinenbau“.

8. Fazit: Condition Monitoring als Schlüssel zum Erfolg

Condition Monitoring bietet Unternehmen im Maschinen- und Anlagenbau zahlreiche Vorteile, von der Reduzierung der Ausfallzeiten über die Verlängerung der Lebensdauer von Maschinen bis hin zur Steigerung der Betriebseffizienz und Sicherheit. Diese Vorteile tragen direkt zur Wettbewerbsfähigkeit und Rentabilität eines Unternehmens bei.

Wenn Sie erwägen, ein Condition Monitoring System in Ihrem Unternehmen zu implementieren, ist jetzt der richtige Zeitpunkt. Die Technologie entwickelt sich ständig weiter und bietet immer mehr Möglichkeiten, Ihre Betriebsabläufe zu optimieren und Kosten zu senken.

Erfahren Sie mehr über die Vorteile und Möglichkeiten, die Condition Monitoring bietet, und lassen Sie uns gemeinsam die Effizienz und Nachhaltigkeit Ihres Unternehmens auf das nächste Level heben.

Indem Sie diese Lösungen in Betracht ziehen, können Sie einen wichtigen Schritt in Richtung eines zukunftsorientierten, effizienten und nachhaltigen Unternehmens machen. Verpassen Sie nicht die Gelegenheit, die Vorteile von Condition Monitoring voll auszuschöpfen – kontaktieren Sie uns noch heute!

Interne Links in diesem Beitrag:

- „Die großen Verluste durch Ausfallzeiten in Produktionsbetrieben“

- „Predictive Maintenance“

- „5 Wege, wie Sie Ihre Prozesse im Kundenservice optimieren können“

- „Maschinenstillstand vermeiden mit Condition Monitoring“

- „Komplette Anlagen und Produktionslinien aus der Ferne überwachen“

- „Künstliche Intelligenz im Kundenservice: Eine Chance für die Industrie“

- „Technische Lösung für die Inbetriebnahme von Maschinen und Anlagen aus der Ferne“

- „5 Schritte zur Einführung eines Condition Monitoring Systems“

- „Industrie 4.0: Was es für den Kundenservice und den After-Sales-Support bedeutet“

- „Schulungen, Trainings und Weiterbildungen mit Remote Support“

- „Wie IoT den Kundenservice revolutioniert“

- „Mit Retrofit zu Digitalisierung und Nachhaltigkeit im Maschinenbau“

- „Die Trends im Kundenservice: Digitalisierung als Schlüssel der Zukunft“